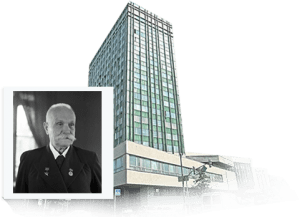

Інститут електрозварювання створений академіком Євгеном Оскаровичем Патоном у складі Всеукраїнської Академії наук у 1934 р на базі електрозварювальної лабораторії при Кафедрі інженерних споруджень і Електрозварювального комітету. Становлення і вся подальша діяльність Інституту електрозварювання (ІЕЗ) пов’язана з ім’ям цього видатного інженера і вченого. Він визначив основні наукові напрямки інституту в області технології зварювання і зварних конструкцій, які актуальні і сьогодні.

Є.О. Патон зумів передбачити величезні перспективи розвитку технології електричного зварювання металів – дітища талановитих російських винахідників М.М. Бенардоса і М.Г.Славянова. Переконливим підтвердженням цього наукового передбачення є той незаперечний факт, що сьогодні зварювання є провідним технологічним процесом нерознімного з’єднання металевих і неметалевих матеріалів у різних умовах і середовищах, включаючи космічний простір і Світовий океан.

На першому етапі фахівці інституту довели принципову можливість виготовлення зварних конструкцій, що не поступаються за міцністю і надійністю клепаним, а з низки показників значно їх перевищують. Це послужило основою для масового застосування зварювання в подальшому. У ці ж роки в інституті обґрунтовано наукове уявлення про дугове зварювання як металургійний процес, під керівництвом Є.О. Патона проведені дослідження з автоматизації дугового зварювання. До 1940 року завершено розробку і почато впровадження на заводах країни високопродуктивного процесу зварювання під флюсом.

Вирішального значення набуло автоматичне зварювання під флюсом у роки Великої Вітчизняної війни. Безпосередньо в цехах танкового заводу на Уралі співробітники інституту розробили і впровадили технологію автоматичного зварювання броньової сталі, що дозволило створити потокове виробництво зварних корпусів танків Т-34 і механізувати зварювання іншої військової техніки. У заводських умовах колектив інституту не припиняв і серйозних наукових досліджень.

До і післявоєнний етапи в діяльності інституту – період становлення наукової школи, переконливим підтвердженням авторитету якої стало присвоєння інституту в 1945 р. імені Євгена Оскаровича Патона.

У роки відновлення зруйнованого війною народного господарства колектив інституту спрямував зусилля на розширення галузей застосування високопродуктивного автоматичного і механізованого зварювання під флюсом замість ручного, на раціоналізацію зварних конструкцій і індустріалізацію їх виробництва. Співробітники інституту першими у світі здійснили автоматичне зварювання листових конструкцій безпосередньо при складанні.

Розширилася участь фахівців-зварників спільно з металургами у розробці добре зварювальних конструкційних сталей для відповідальних зварних конструкцій і споруд. Роботи цього періоду позитивно позначилися на темпах післявоєнного відновлення промисловості, розвитку нового сучасного виробництва будівельних металоконструкцій, виробництва високонадійних у зварному виконанні виробів важкого, транспортного, хімічного й енергетичного машинобудування.

Вирішення основної задачі (підвищення продуктивності і рівня механізації зварювальних робіт) потребувало безперервного розширення в інституті фронту досліджень з розробки нових способів і засобів механізованого зварювання, звичайно, без скорочення робіт із збільшення раціональних галузей застосування дугового зварювання під флюсом.

Пошук можливостей зварювання під флюсом швів у різних просторових положеннях завершився створенням під керівництвом Є.О. Патона способу примусового формування зварного шва, що поклало початок механізації дугового зварювання швів на вертикальній площині.

12 серпня 1953 р. вітчизняна й світова наука понесла важку втрату – на 84-му році обірвалося життя Євгена Оскаровича Патона, людини, яка вписала яскраву сторінку в історію вітчизняної науки й техніки. Його учні і послідовники, весь колектив інституту гідно продовжили справу, розпочату її засновником. З 1953 р. і дотепер директором інституту є його син, академік Борис Євгенович Патон.

Одним із найбільш значних досягнень інституту на початку 1950-х рр. стало створення нової технології зварювання плавленням металу великої товщини – електрошлакової, що докорінно змінило виробництво. важких станин, котлів, гідроагрегатів та інших унікальних зварювально-прокатних, зварювально-литих конструкцій.

Її застосування дозволило одержувати зварні з’єднання високої якості у великому діапазоні товщин.

Пізніше разом із ЦНДІТмаш та іншими організаціями було створено спосіб зварювання у вуглекислому газі тонким дротом, який одержав широке застосування у промисловості й забезпечив значне зростання рівня механізації зварювальних робіт. Подальшим розвитком газоелектричного зварювання плавким електродом стали розробка процесу й обладнання для імпульсно-дугового зварювання, зварювання в сумішах активних та інертних газів.

У цьому слід особливо підкреслити важливість робіт зі створення напівавтоматів, що поступово витіснили там, де це можливо й доцільно зварювання штучними електродами.

Наприкінці 1950-х рр. в інституті активно розпочалися дослідження в галузі електронно-променевого зварювання. Зусилля вчених були спрямовані на дослідження фізико-металургійних процесів при дії потужного (до 100 кВт) гострофокусівного пучка електронів на товстолистові (150-200 мм) конструкційні матеріали. Особливо важливою задачею, з якою інститут успішно впорався, була розробка технології замикання кільцевих швів, що забезпечувала відсутність кореневих дефектів у вигляді раковин, пор та несуцільностей.

Подальшим етапом розвитку променевої технології було її використання для зварювання і різання лазером. В інституті проводяться систематичні дослідження в галузі імпульсного й безперервного лазерного зварювання. Останнім часом фахівцями інституту розроблені гібридні джерела нагрівання – лазер-дуга, лазер-плазма.

На всіх етапах діяльності інституту особливу увагу приділяли вивченню фізичних, хімічних і металознавчих особливостей зварювання металів. Лабораторії інституту для цих цілей оснащено необхідною дослідницькою апаратурою.

В інституті одержали розвиток дослідження з усіх основних напрямків зварювання тиском – стиковим контактним оплавленням і опором, точковим зварюванням, тертям, дифузійним зварюванням.

Вивчено фізичні й технологічні особливості нових технологічних процесів контактного зварювання оплавленням, створені системи автоматичного управління та діагностики якості з’єднань. На основі нових технологій розроблено й освоєно виробництво кількох поколінь спеціалізованих і універсальних машин для контактного стикового зварювання деталей широкого сортаменту з низьколегованих і високоміцних сталей із площею поперечного перерізу до 200 тис. мм2, а також сплавів алюмінію, титану, хрому, міді. Найбільш масове застосування знайшли машини для зварювання рейок різних категорій у польових і стаціонарних умовах, машини для зварювання труб діаметром від 150 до 1420 мм при будівництві магістральних трубопроводів, установки для зварювання елементів конструкцій аерокосмічної техніки. Обладнання для контактного зварювання рейок експортується до багатьох країн світу.

На основі використання енергії вибуху створено нові способи зварювання, різання, плакування й обробки зварних з’єднань. Зварювання й різання вибухом може здійснюватись у польових умовах, де ускладнене застосування громіздкого зварювального обладнання.

На протязі багатьох років в інституті проводяться дослідження процесів зварювання в космосі. В 1969 р. на борту Космічного корабля “Союз-6” льотчик-космонавт В.М. Кубасов вперше у світі здійснив унікальний експеримент зі зварювання електронним променем, плазмою та плавким електродом (на установці “Вулкан”, створеній в ІЕЗ). Так було започатковано космічну технологію, яка має велике значення в програмі освоєння космічного простору. У 1984 р. проведено надзвичайно важливий, підготовлений ІЕЗ, експеримент на борту орбітальної станції у відкритому космосі. Космонавти С. Савицька і В. Джанібеков уперше у відкритому космосі за допомогою ручного електронно-променевого інструмента (УРІ) виконали процеси зварювання, паяння, різання і напилення. Період з 1985 по 2000 р.р. характеризується зростанням обсягу робіт, виконаних у космосі. Продовжувалися роботи з нанесення покриттів та зварювання металів, проведено комплексні експерименти з розкриття 12-метрової фермової конструкції, що супроводжувалися зварюванням і паянням її окремих вузлів за допомогою УРІ,розкрито дві 15-метрові фермові конструкції, що були несучою основою багаторазових сонячних батарей технологічного модуля, пристикованого до орбітальної станції “Мир”.

В інституті вирішується й інша складна проблема: механізація дугового зварювання під водою, яка набула великого значення у зв’язку з освоєнням прибережного шельфу Світового океану. Фахівці інституту створили обладнання для механізованого дугового зварювання і різання спеціальним порошковим дротом на глибинах до 60 м і успішно розвивають дослідження можливості зварювання на великих глибинах.

Основне значення мають систематичні дослідження інституту в галузі фізико-металургійних особливостей зварювання різних металів і сплавів плавленням: вивчено процеси кристалізації металу шва, встановлена природа його структурної і хімічної неоднорідності, розкрито механізм поро- і тріщино утворення, знайдено засоби боротьби з ними. Результати цих досліджень багато в чому стали серйозною теоретичною базою для створення й удосконалення різного типу зварювальних і наплавлюваних матеріалів.

Інтенсивний розвиток сучасної техніки супроводжується постійним розширенням сортаменту конструкційних металів і сплавів для зварних конструкцій. У ході досліджень по вивченню процесів, що протікають у зварювальній ванні, створено нові зварювальні матеріали, електроди, порошкові дроти, флюси, газові суміші.

У зв’язку із зростаючими обсягами застосування пластмас як конструкційного матеріалу в інституті розгорнуто дослідження з їх зварювання, насамперед зварювання труб із пластмас. До цього напряму належать роботи зі склеювання.

Експериментально-теоретичні дослідження і наукові розробки в галузі міцності зварних з’єднань і конструкцій представляють традиційний розділ в тематиці інституту, започаткував Є.О. Патон. Сьогодні ці дослідження носять багатоплановий характер, для їх проведення використовують сучасне лабораторно-випробувальне обладнання в поєднанні з проведенням унікальних натурних експериментів і комп’ютерного моделювання. Це дозволяє розробляти нові ефективні способи підвищення надійності відповідальних інженерних споруджень при статичному і циклічному навантаженні, а також установлювати розрахунково-конструктивні принципи забезпечення заданих службових властивостей зварних з’єднань. Проблема створення надійних зварних конструкцій стосується також питання вибору матеріалів, раціональних конструктивних рішень, технології виготовлення й складання, зниження металоємності, що інститут успішно вирішує в співдружності з багатьма галузевими організаціями і підприємствами. Останнім часом ведуться інтенсивні роботи з підвищення надійності, довговічності і ресурсу зварних конструкцій, а також створення ефективних способів їх діагностики.

Роботи інституту не обмежуються дослідженнями в галузі металевих матеріалів. Співробітників інституту цікавлять і проблеми зварювання полімерних матеріалів, а також виробів із них. В останні роки з’явився ще один напрямок – зварювання м’яких тканин живих організмів. В результаті зроблено вагомий внесок у теоретичне обґрунтування процесів зварювання живої тканини, а також розробку відповідного зварювального обладнання та створення і відпрацювання досконалих хірургічних інструментів стосовно конкретних органів людини, які підлягають зварюванню. Робота, виконана колективом авторів інституту у тісній співпраці з хірургами “Електричне зварювання м’яких живих тканин”, відкриває нові можливості в хірургічних технологіях.

На початку 1950-х років з ініціативи академіка Б.Є.Патона в інституті розгорнуто пошукові дослідження та експериментальні розробки щодо виявлення можливості використання зварювальних джерел нагрівання з метою одержання металів і сплавів, особливо високої якості й надійності, на основі яких сформувався другий основний науковий напрям у діяльності інституту – спеціальна електрометалургія. Зусилля й успіхи колективу в цій новій галузі сприяли розвитку сучасної якісної металургії.

До числа нових електрометалургійних процесів, перш за все, належить електрошлаковий переплав витратного електрода у водоохолоджуючу виливницю. Фундаментальні дослідження сутності електрошлакового процесу, його фізико-хімічних, металургійних і електротехнічних особливостей забезпечили передові позиції інституту в розробці й застосуванні електрошлакової технології наплавлення, лиття, підживлення тощо.

В останні роки в інституті виконано комплекс науково-дослідних робіт, що послужили основою для розробки нового покоління електрошлакових технологій, заснованих на одержанні зливків і заготовок безпосередньо з рідкого металу без переплаву витратних електродів. Ці технології запатентовані в Україні і за кордоном, реалізовані в промисловості. Зокрема, на Ново-Краматорському машинобудівному заводі на основі цих технологій створено унікальний комплекс по виробництву біметалевих прокатних валків світового рівня.

В інституті створено й дві електрометалургійні технології: плазмово-дугову та електронно-променеву.

Розробку техніки й технології цих переплавних процесів здійснювали паралельно з фундаментальними дослідженнями фізико-металургійних особливостей рафінування в контрольованій атмосфері або вакуумі та процесів кристалізації сталей, складнолегованих сплавів, кольорових та тугоплавких металів.

Спільними зусиллями вчених інституту, галузевих наукових установ і виробничників створено досконалу електронно-променеву техніку, а технологія електронно-променевої плавлення у вакуумі стала незамінним процесом одержання особливо якісних матеріалів у металургії і машинобудуванні. Роботи в даному напрямку нині сконцентровані в створеному при інституті науково-інженерному центрі „Титан”, що виконує замовлення як для підприємств України, так і для закордонних компаній.

Дослідження процесу випаровування у вакуумі металевих і неметалевих металів та їх подальшої конденсації як основи парофазної металургії відкрили можливість одержання покриттів з різних матеріалів, включаючи жаростійкі, тугоплавкі та композиційні, дозволили в широких межах регулювати склад, структуру й властивості осаджених шарів. Товщина нанесених покриттів, у залежності від призначення варіюється від десятка мікронів до декількох міліметрів.

На початку 1980-х років в інституті формується новий науковий напрям – комплексні дослідження із створення нових і удосконалення існуючих технологічних процесів термічного нанесення захисних і зносостійких покриттів. В даний час інститут розвиває практично всі сучасні процеси нанесення захисних і зміцнюючих покриттів. Розроблено технологію й установки для плазмово-дугового напилення зносостійких покриттів, а також установки для детонаційного напилення, що можуть експлуатуватися із застосуванням різних робочих газів (ацетилену, пропану, водню).

На всіх етапах діяльності інституту однією з його головних завдань є розробка обладнання для механізації процесів зварювання та наплавлення з метою заміни ручної праці зварника. Основні принципи побудови зварювальних установок, закладені ще Є.О. Патоном, плідно розвиваються колективом конструкторів ДКТБ інституту з урахуванням нових тенденцій розвитку зварювального й металургійного виробництва.

Велику увагу в інституті приділяють створенню і широкому застосуванню автоматичного управління та регулювання технологічними процесами зварювання, спецелектрометалургії та напилення з використанням сучасної електронно-обчислювальної техніки. Основою для цих розробок стали фундаментальні дослідження конкретних технологічних процесів як об’єктів управління. Перші дослідження в цьому напрямку розпочато академіком Б. Є. Патоном ще під час Великої Вітчизняної війни й успішно розвиваються під його безпосереднім керівництвом і нині.

Значним є внесок у творчі успіхи колективу інституту тих наукових підрозділів і співробітників, які ведуть математичні дослідження, створюють нові методики сучасних фізичних і хімічних досліджень, розробляють інформаційні системи, банки даних і експертні системи, займаються прогнозуванням та систематичним аналізом економічних аспектів розвитку зварювальної науки й техніки.

Завдяки поєднанню цілеспрямованих фундаментальних теоретичних досліджень з інженерно-прикладними розробками, тісним творчим зв’язкам із промисловими підприємствами в реалізації технологічних нововведень інститут за роки своєї діяльності перетворився в найбільший у країні і світі науково-дослідний центр в галузі зварювання та споріднених технологій.

Сьогодні інститут являє собою науково-технічний комплекс, в який входять дослідне конструкторсько-технологічне бюро, експериментальне виробництво, три дослідних заводи, низка інженерних центрів, учбовий та сертифікаційний центри.

В усіх його підрозділах плідно працює 2531 чоловік, з них власне в інституті – 1559 осіб. Науковий потенціал інституту складають 440 наукових співробітників, серед яких 8 академіків і 4 членів-кореспондентів, 74 докторів наук і понад 200 кандидатів наук.

Діяльність інституту і госпрозрахункових підрозділів чітко координована і повністю орієнтована на спільне вирішення задач з основних наукових напрямків.

Активною є особиста участь учених інституту в практичній реалізації своїх розробок, що збагачує їх як працівників академічної науки, проведенні фундаментальних досліджень та пошукових розробок в галузі зварювання і суміжних процесів, а також спецелектрометалургії, що мають міжгалузеве значення. За минулі роки інститут довів життєвість орієнтації на цілеспрямовані фундаментальні дослідження, що підвищують значимість їх результатів у подальших розробках. В активі вчених інституту – унікальні результати пізнання фізики дугового розряду, низькотемпературної плазми, властивостей потужних гостросфокусівних пучків електронів, природи плавлення, випаровування, кристалізації й конденсації металів, фізико-хімічних і теплофізичних процесів зварювання та рафінуючих переплавів, міцності й надійності зварних з’єднань і конструкцій.

Результати цих робіт підтверджені ліцензіями та патентами. Інститутом реалізовано понад 150 ліцензій у США, Німеччині, Японії, Росії, Швеції, Франції, Китаї тощо. Одержано близько 2700 патентів України, Росії і далекого зарубіжжя, а також понад 6500 авторських свідоцтв.

За роки діяльності інституту понад 60 найбільш видатних розробок, виконаних і впроваджених у народне господарство співробітниками інституту в співдружності з виробничими колективами, визнані гідними Державних премій.

Одним з основних напрямів діяльності інституту є підготовка наукових і інженерних кадрів. Підготовка кандидатів і докторів технічних наук здійснюється через докторантуру й аспірантуру. При інституті працюють дві спеціалізовані ради по прийому до захисту докторських і кандидатських дисертацій в галузі зварювання, матеріалознавства, спецелектрометалургії та діагностики матеріалів і конструкцій.

Підготовка інженерних кадрів проводиться інститутом спільно із НТУУ “Київський політехнічний інститут”. Учені інституту читають студентам оглядові курси і керують цільовою підготовкою магістрів. Науково-виробничу й дипломну практику студенти проходять у наукових відділах і лабораторіях інституту.

Підготовка інженерів-фізиків та математиків із спеціалізацією в галузі зварювання та спецелектрометалургії здійснюється на кафедрі фізичної металургії та матеріалознавства Київського відділення МФТІ, що організованої на базі ІЕЗ.

Професійно-технічна підготовка і перепідготовка фахівців зварювального виробництва проводиться у навчальному центрі інституту. Система навчання в центрі досить гнучка. Структура навчальних програм передбачає очну як групову, так і індивідуальну підготовку слухачів курсів. Навчання здійснюються за національними та європейськими стандартами з видачею відповідного сертифіката.

На базі інституту, що має унікальний науковий і кадровий потенціал, добре оснащені випробувальні лабораторії, створено центр по сертифікації продукції зварювального виробництва, акредитований як орган по сертифікації під назвою “СЕПРОЗ”. В даний час Центр проводить роботу по удосконаленню української системи стандартизації та сертифікації у відповідності з міжнародними нормами й правилами.

Інститут підтримує широкі міжнародні зв’язки з провідними центрами по зварюванню в Європі, США, Азії, є членом Міжнародного інституту зварювання і Європейської зварювальної федерації.

Результати досліджень вчених інституту постійно публікуються в журналах інституту “Автоматическая сварка”, “Техническая диагностика и неразрушающий контроль”, “Современная электрометаллургия”, “Сварщик”. Крім того, інститут видає журнали англійською мовою “The Paton Welding Journal” і “Advances in Special Eletrometallurgy”. В інституті видаються монографії, довідники та інша книжкова продукція.

Інститут проводить різні конференції і семінари, організовує національні і міжнародні виставки.

Колектив інституту пройшов славний шлях. Сьогодні – це колектив однодумців, який примножує успіхи Патонівської школи, що мають світове визнання.

Інститут росте і розвивається, удосконалюються його структура і система управління. Усе це спрямовано на подальший розвиток зварювання і споріднених процесів, а також на вирішення базових проблем економіки промислового виробництва України.

Ukrainian

Ukrainian English

English